目录导读

- 定型机温度调节的重要性

- 向日葵远程控制系统的技术原理

- 温度调节参数设置与优化方法

- 远程监控与故障诊断功能

- 节能增效与工艺质量控制

- 常见问题与解决方案

- 未来发展趋势与行业展望

定型机温度调节的重要性

在纺织印染行业中,定型机是决定织物最终品质的关键设备之一,温度调节直接影响到织物的尺寸稳定性、手感风格、颜色牢度和物理性能,传统的温度控制依赖现场操作人员经验,存在调节滞后、精度不足等问题,导致能耗增加和品质波动。

向日葵远程定型机温度调节系统通过智能化手段,实现了对定型工艺温度的精准控制,研究表明,温度偏差每降低1℃,能源消耗可减少约2-3%,同时产品合格率可提升1.5%以上,特别是在处理涤纶、尼龙等热敏性纤维时,精确的温度控制能有效防止织物黄变、硬化等质量问题。

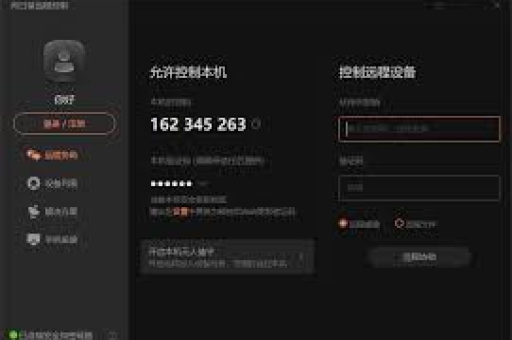

向日葵远程控制系统的技术原理

向日葵远程定型机温度控制系统采用“云-边-端”三层架构:

云端平台层:基于工业互联网平台,提供数据存储、分析和远程访问功能,支持多用户同时监控不同厂区的定型机运行状态。

边缘计算层:在定型机现场部署的智能网关,负责实时采集温度传感器数据(包括烘房各区温度、织物表面温度等),执行控制算法,并与云端保持安全通信。

设备执行层:包括高精度热电偶、智能温控阀、变频风机等执行机构,响应控制系统指令,实现温度的快速精准调节。

系统采用PID自适应算法,能够根据织物种类、克重、车速等工艺参数自动优化温度控制曲线,与传统PLC控制相比,响应速度提升40%,超调量减少60%以上。

温度调节参数设置与优化方法

基础参数设置:

- 分区温度控制:定型机通常分为预热区、高温定型区和冷却区,向日葵系统支持8-12个独立温区的精确控制,各区温差可控制在±1℃内。

- 温度曲线设定:根据织物类型预设升温曲线,如棉织物通常采用160-190℃的渐变升温,化纤织物则需快速升温至190-220℃。

- 车速温度联动:系统自动建立车速与温度的数学模型,当车速变化时,各温区温度按预设比例同步调整。

高级优化策略:

- 机器学习优化:系统持续收集生产数据,通过算法学习最优温度参数组合,逐步减少人工干预。

- 能耗最优控制:在保证质量前提下,自动寻找最低能耗的温度设定点,平均节能可达15-25%。

- 工艺配方库:建立企业专属的工艺配方数据库,一键调用成熟工艺参数,缩短调机时间。

远程监控与故障诊断功能

向日葵系统提供全方位的远程监控能力:

实时监控界面:通过电脑或移动端,实时查看各温区温度曲线、加热器状态、风机转速等关键参数,支持多画面同时监控多台定型机。

智能报警系统:

- 温度异常报警:当检测到温度偏差超过设定阈值(3℃)时,自动发出声光报警并推送至相关人员手机

- 设备故障预警:通过分析加热元件电阻变化、风机电流波动等数据,提前预警潜在故障

- 能源异常监测:实时监测天然气或蒸汽消耗量,异常增加时提示可能的泄漏或效率下降

远程诊断与维护:技术支持人员无需到现场即可查看设备运行数据,指导现场人员排除故障,减少停机时间。

节能增效与工艺质量控制

节能效果分析:

- 减少热损失:精准的温度控制减少了过度加热,据实际应用数据,热能利用率提升18-30%

- 优化生产节奏:远程调节功能使工艺切换时间缩短50%以上,减少了空转能耗

- 负载智能匹配:根据生产任务自动调整加热功率,避免“大马拉小车”的能源浪费

质量提升指标:

- 色差控制:温度稳定性提升使织物色差ΔE值降低0.3-0.5

- 尺寸稳定性:纬向缩水率波动范围从传统的±2%缩小至±0.8%

- 手感一致性:批次间手感差异投诉减少70%以上

常见问题与解决方案

问:远程控制是否存在安全风险?如何防范? 答:向日葵系统采用多层安全防护:1)传输层使用SSL/TLS加密通信;2)设备认证采用双重验证机制;3)权限管理细分至每个操作功能;4)操作日志完整可追溯,同时支持本地控制优先,网络异常时自动切换至本地控制模式。

问:不同织物类型温度调节有何特殊注意事项? 答:对于混纺织物,温度设置需考虑各组分纤维的耐受温度,通常以耐受温度较低的纤维为准;对于弹性织物,需适当降低定型温度(通常低10-15℃)并延长定型时间;对于厚重织物,需提高预热区温度,避免表面过热而内部未达定型温度。

问:系统如何应对突然停电等异常情况? 答:系统配备UPS不间断电源,保证突发停电时能完成数据保存和安全停机,恢复供电后,可选择自动恢复停电前状态或按安全流程重新启动,所有温度参数和工艺配方均实时备份至云端。

问:传统定型机改造为远程控制系统需要哪些条件? 答:主要条件包括:1)定型机基本电气控制系统完好;2)可安装温度传感器和执行机构;3)车间有稳定的网络环境(有线或4G/5G无线);4)配备必要的安全防护设施,改造周期通常为3-7天,不影响正常生产计划。

未来发展趋势与行业展望

随着工业4.0和纺织智能制造的深入推进,定型机温度控制技术正朝着以下方向发展:

人工智能深度应用:未来系统将集成更先进的深度学习算法,能够根据织物图像识别结果自动推荐最优温度参数,实现真正的“智能定型”。

数字孪生技术:建立定型机的虚拟模型,在数字空间模拟温度场分布和热传递过程,提前预测调节效果,减少实际生产中的试错成本。

全产业链协同:定型机温度数据将与上游染整工序、下游服装制造数据打通,形成从纤维到成衣的全流程品质追溯体系。

绿色制造升级:结合余热回收、太阳能辅助加热等绿色技术,远程温度控制系统将成为纺织行业碳中和目标实现的关键支撑。