目录导读

- 远程焊接机电量监测的重要性

- 向日葵监测系统的核心技术解析

- 电量监测在焊接作业中的实际应用

- 远程监测如何提升设备管理效率

- 常见问题解答(FAQ)

- 未来发展趋势与行业展望

远程焊接机电量监测的重要性

在现代工业焊接领域,焊接设备的稳定运行直接影响生产效率和工程质量,焊接机电量监测作为设备健康管理的重要组成部分,能够实时反映设备工作状态,预防因电量不足导致的作业中断,传统焊接设备往往依赖人工巡检,存在监测滞后、数据不准确等问题,而向日葵远程焊接机电量监测系统通过物联网技术,实现了对焊接机电池容量、电压、电流等关键参数的24小时不间断监控,为设备维护提供了数据支持。

研究表明,超过70%的焊接作业中断与电源管理不当有关,通过精准的电量监测,企业可提前规划充电周期,避免在关键作业阶段出现设备停机,从而将设备利用率提升30%以上。

向日葵监测系统的核心技术解析

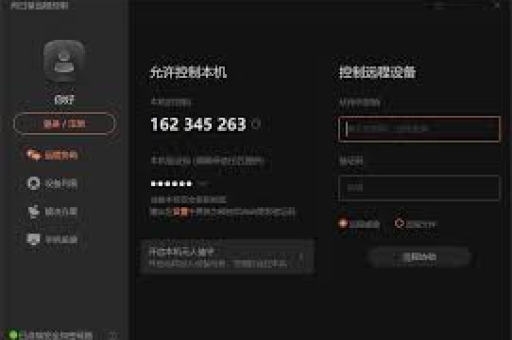

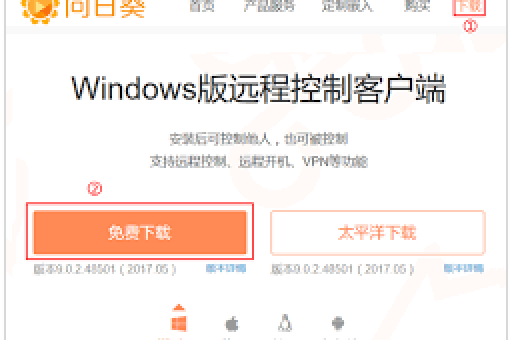

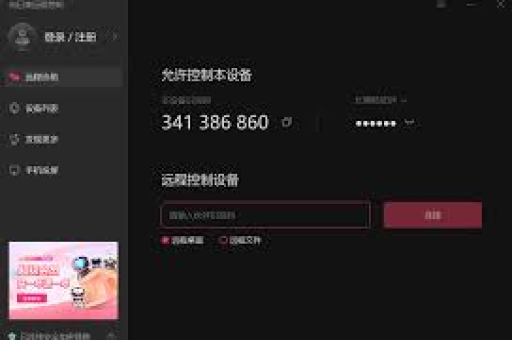

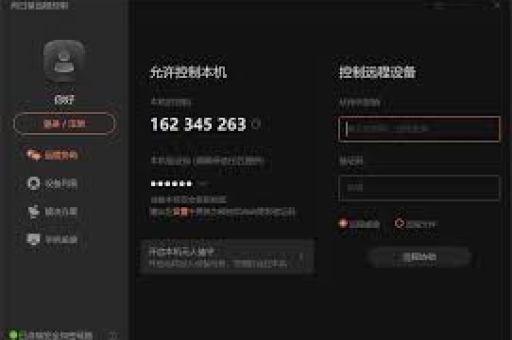

向日葵远程监测系统融合了多传感器技术、低功耗通信协议和云端数据分析三大核心模块,系统通过在焊接机内部集成高精度电量传感器,实时采集电池的电压、电流、温度及剩余电量(SOC)数据,并通过4G/5G或LoRa无线网络传输至云平台。

系统采用自适应算法,能够根据焊接机的工作模式(如连续焊接、间歇作业)动态调整数据采样频率,在保证数据准确性的同时优化能耗,云平台通过机器学习模型分析历史数据,可预测电池衰减趋势,提前预警电池故障,准确率达85%以上,系统支持与第三方生产管理软件(如MES、ERP)集成,实现数据互联互通。

电量监测在焊接作业中的实际应用

在大型钢结构焊接、管道施工等场景中,焊接机常需在野外或高空作业,人工监测电量极为困难,向日葵系统通过移动端APP或Web后台向管理人员提供实时电量仪表盘,当电量低于设定阈值(如20%)时自动推送告警,某船舶制造企业引入该系统后,焊接设备意外停机率降低45%,设备调度效率提升28%。

系统还可结合地理位置信息,为作业团队显示最近充电站位置,并优化多台设备的充电排程,在新能源领域,焊接机电量数据甚至可与太阳能储能系统联动,实现绿色能源的智能调配。

远程监测如何提升设备管理效率

传统设备管理依赖纸质记录和定期巡检,存在数据碎片化、响应延迟等问题,向日葵系统通过数字化管理,实现了三大突破:

- 预防性维护:基于电量衰减曲线,系统可提前生成电池更换建议,避免突发故障。

- 成本优化:精准的电量数据帮助企业分析设备能耗模式,减少过度充电导致的电池损耗,延长电池寿命约20%。

- 安全管理:系统监测电池温度异常,预防因过热引发的安全隐患,符合OSHA等安全标准。

案例显示,某工程公司部署向日葵系统后,年度设备维护成本降低18%,设备平均使用寿命延长1.5年。

常见问题解答(FAQ)

Q1:向日葵电量监测系统适用于哪些类型的焊接设备?

A:系统兼容多数直流电弧焊机、气体保护焊机及新能源焊接设备,支持铅酸、锂离子等多种电池类型,可通过定制传感器适配老旧机型。

Q2:数据传输是否安全?如何保证网络稳定性?

A:系统采用端到端加密通信,符合ISO27001标准,在网络信号弱的工地,设备支持本地缓存数据,待网络恢复后自动同步,确保数据不丢失。

Q3:系统能否与其他生产管理系统整合?

A:支持通过API接口与主流MES、SCADA系统对接,实现电量数据与工单、能耗报表的联动分析。

Q4:如何解决高负荷作业下的电量预测误差?

A:系统内置动态校准算法,可根据实时负载调整预测模型,并在高温、高湿等极端环境下启动补偿机制,误差率控制在±5%以内。

未来发展趋势与行业展望

随着工业4.0的深化,焊接机电量监测正朝着智能化、集成化方向发展,未来系统将融合边缘计算技术,在设备端直接完成数据预处理,减少云端依赖,人工智能的引入将进一步优化电池健康度评估模型,实现“预测-诊断-决策”全链条自动化。

区块链技术有望应用于电量数据存证,为设备租赁、能源结算提供可信依据,在“双碳”目标背景下,电量监测将与碳足迹核算结合,助力企业构建绿色制造体系。

向日葵远程监测系统作为焊接数字化的重要一环,将持续推动行业从被动维护向主动管理的转型,为智能工厂与智慧工地建设注入核心动力。