目录导读

- 远程焊接技术演进背景

- 向日葵参数保存功能核心技术解析

- 参数保存对焊接质量的直接影响

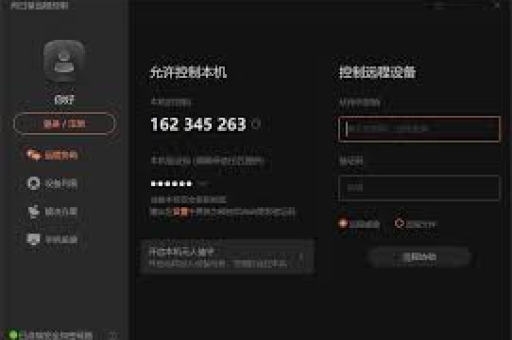

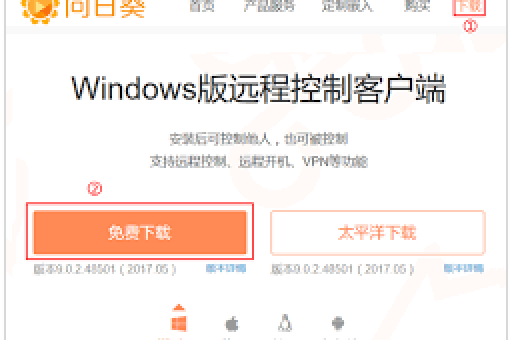

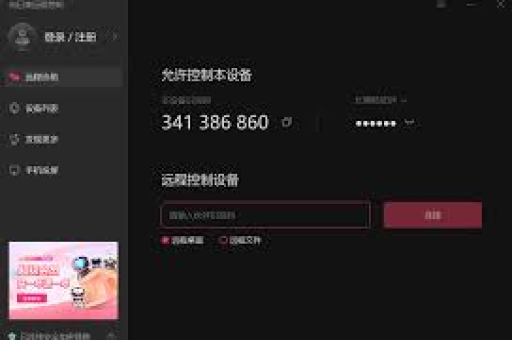

- 实际操作流程与界面设计分析

- 行业应用场景与效益评估

- 常见问题解答(FAQ)

- 未来发展趋势与展望

远程焊接技术演进背景

随着工业4.0和智能制造的深入推进,焊接工艺正经历从传统手工操作向数字化、网络化管理的转型,在传统焊接作业中,焊接参数的设定、记录和保存高度依赖操作人员的经验与手工记录,导致工艺一致性难以保证,质量追溯困难,远程焊接监控系统的出现,特别是像“向日葵”这类集成参数保存功能的系统,正在彻底改变这一局面。

焊接参数包括电流、电压、焊接速度、气体流量、脉冲频率等数十项关键数据,这些参数的微小偏差都可能直接影响焊缝强度、成型质量和产品寿命,向日葵系统通过物联网架构,实现了焊接设备数据的实时采集、云端同步和智能管理,使焊接工艺从“经验驱动”转向“数据驱动”。

向日葵参数保存功能核心技术解析

向日葵远程焊接系统的参数保存功能建立在多层技术架构之上:

数据采集层:通过适配不同品牌焊接机的通信协议(如Modbus、Profibus、DeviceNet等),实时采集焊接过程中的动态参数,系统不仅能记录预设参数,还能捕捉实际焊接时的波动数据,形成“预设-实际”对比数据库。

云端存储架构:采用分布式云存储技术,所有焊接参数按项目、工件、材质、厚度等多维度分类存储,数据加密传输和双重备份机制确保工艺数据的安全性和可追溯性,符合ISO 3834、EN 15085等焊接质量体系标准。

智能分析引擎:内置算法能够分析历史参数与焊接质量的关联性,自动推荐优化参数组合,当检测到参数偏离时,系统可即时预警并提示修正方案,防止批量性工艺失误。

参数保存对焊接质量的直接影响

焊接参数的标准化保存对质量控制产生多重积极影响:

工艺一致性保障:同一产品在不同时间、不同操作人员、不同设备上焊接时,可快速调取标准参数包,确保工艺执行的一致性,实际案例显示,采用参数标准化管理后,某钢结构企业的焊缝一次合格率从87%提升至96%。

质量追溯强化:每个工件的焊接参数均与唯一ID绑定,保存至云端,当出现质量问题时,可快速追溯具体参数执行情况,定位是参数设置问题还是执行偏差,大幅缩短问题分析时间。

技能传承优化:资深焊工的优秀工艺参数可转化为企业数字资产,新员工可直接调用经过验证的参数方案,降低对个人经验的过度依赖,加速人才培养。

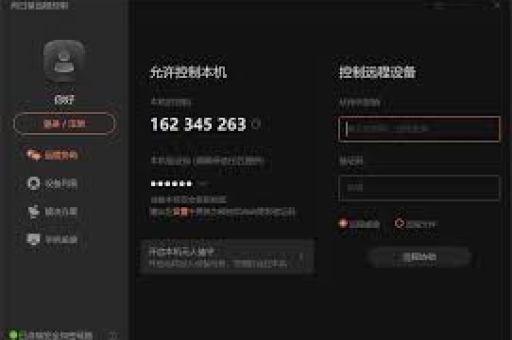

实际操作流程与界面设计分析

向日葵系统的参数保存功能通过直观的界面实现高效操作:

参数模板创建:用户可根据材料类型(碳钢、不锈钢、铝合金)、厚度范围(0.5-20mm)、焊接方法(MIG/MAG、TIG、SAW)创建标准化参数模板,界面提供“参数组”功能,将关联参数打包保存,如“304不锈钢薄板TIG焊接参数包”。

实时监控与调整:焊接过程中,参数实时显示界面以曲线和数字双模式展示,操作员可根据实际情况微调参数,系统自动记录调整轨迹并标注调整原因,形成完整的工艺日志。

快速调用机制:通过搜索、收藏、最近使用等多路径快速调用历史参数,移动端APP支持扫码调用功能,工件二维码包含参数包信息,扫描即可自动加载。

行业应用场景与效益评估

工程机械制造:大型结构件焊接周期长,不同班组交接时参数易丢失,向日葵系统实现跨班参数无缝继承,某重工企业应用后,交接时间减少70%,返工率降低45%。

压力容器生产:行业规范要求严格参数记录,系统自动生成符合ASME、PED标准的参数报告,审核准备时间从平均8小时缩短至1小时内。

维修服务领域:现场维修焊接条件多变,技术人员可远程调用总部标准参数库,同时将现场优化参数回传共享,形成持续优化的知识库。

经济效益评估显示,中型制造企业引入该系统后,平均焊接材料消耗降低8-12%,工时利用率提高15-20%,质量成本下降25-30%。

常见问题解答(FAQ)

Q1:向日葵参数保存系统是否兼容所有品牌焊接设备? A:系统支持主流焊接品牌200余种通信协议,并提供通用模拟信号采集模块,对于特殊老旧设备,可通过加装信号转换器实现兼容,兼容率达95%以上。

Q2:保存的焊接参数数据安全性如何保障? A:采用端到端加密传输,云端存储符合ISO 27001标准,企业可选择私有云部署,拥有完全数据主权,权限管理体系支持从操作员到质量经理的多级访问控制。

Q3:参数保存功能如何应对现场网络不稳定情况? A:系统设计有本地缓存机制,网络中断时数据暂存设备本地,恢复后自动同步,关键参数设有断点续传功能,确保数据完整性。

Q4:系统能否自动优化焊接参数? A:基础版提供参数推荐功能,专业版搭载AI优化模块,可通过机器学习分析历史优质焊缝参数,结合当前工况(如环境温度、材料批次)给出动态优化建议。

Q5:导入现有纸质参数记录是否方便? A:提供标准化Excel模板批量导入,同时支持手机拍照识别纸质表格(OCR技术),转换准确率超过98%,大幅降低数据电子化门槛。

未来发展趋势与展望

焊接参数管理正朝着更智能、更集成的方向发展,下一代系统将深度融合数字孪生技术,在焊接前即可通过仿真预测参数效果;结合AR眼镜,参数可实时叠加显示在焊工视野中;区块链技术的应用将使焊接参数成为不可篡改的“工艺指纹”,为高端认证产品提供可信工艺溯源。

随着5G专网在工业场景的普及,远程焊接参数调试将实现近乎零延迟的实时交互,专家可跨地域协同优化工艺,人工智能算法将持续进化,从“参数保存”升级为“参数自进化”,系统能够根据焊接结果自动微调参数库,形成不断自我完善的智能焊接工艺大脑。

焊接作为制造业的基础工艺,其数字化管理水平直接影响产品质量与生产效率,向日葵远程焊接参数保存系统为代表的解决方案,正推动焊接行业从传统技艺向数据智能的深刻转型,为制造业高质量发展提供坚实的技术支撑。