目录导读

- 精度调节的核心意义 – 为什么精度调节至关重要

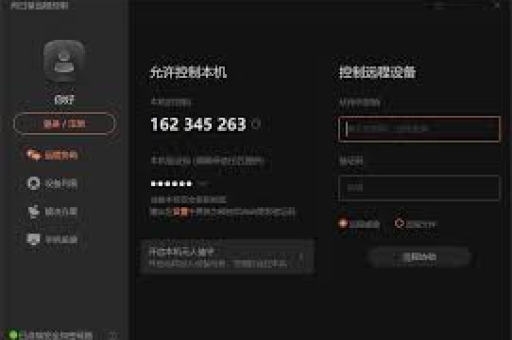

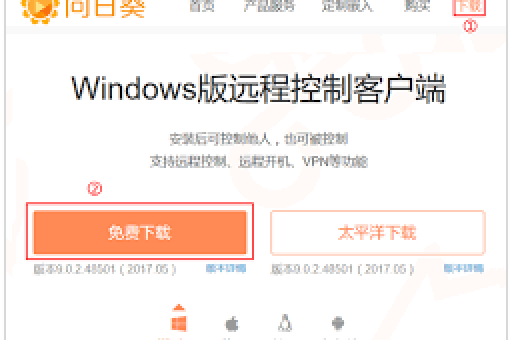

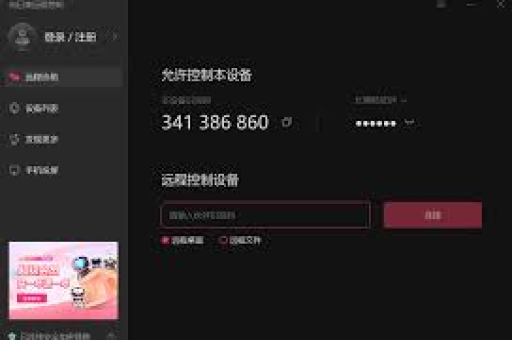

- 远程精度调节原理 – 向日葵技术如何实现远程控制

- 基础精度调节步骤 – 逐步操作指南

- 高级精度优化技巧 – 提升切片质量的实用方法

- 常见问题与解决方案 – 精准排错指南

- 维护与校准要点 – 长期保持精度的关键

- 未来发展趋势 – 远程切片技术的智能化方向

精度调节的核心意义

切片机精度直接决定了3D打印、食品加工、医疗器械制造等领域的成品质量,向日葵远程切片机通过创新的远程控制技术,让用户能够跨越空间限制,实时调整切片参数,确保加工精度,精度调节不仅影响产品尺寸的准确性,更关系到表面光洁度、结构强度和材料利用率,在工业4.0背景下,远程精度调节能力已成为智能制造的重要标志,它允许技术人员集中管理多台设备,统一标准,大幅提升生产效率和一致性。

远程精度调节原理

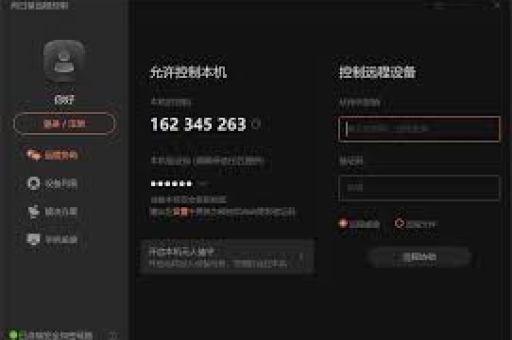

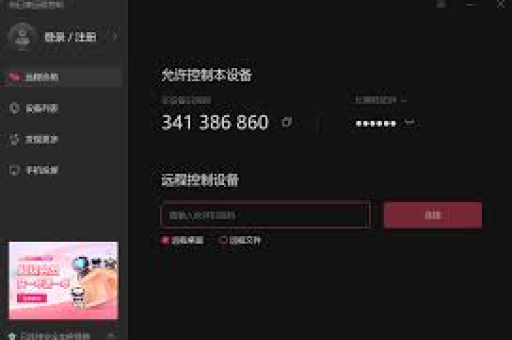

向日葵远程切片机采用“云端指令+边缘执行”的双层架构,用户通过向日葵控制端发送调节指令,这些指令经过加密传输至切片机本地控制器,驱动精密步进电机或伺服系统,调整刀具间隙、送料速度或激光聚焦点,关键技术包括:

- 实时反馈系统:高精度传感器持续监测切割厚度、速度等参数,并将数据实时回传至控制界面

- 自适应算法:根据材料特性、环境温湿度自动微调参数

- 网络延迟补偿:针对远程操作特有的网络延迟,采用预测算法提前调整,确保指令同步

基础精度调节步骤

连接与准备 确保切片机与向日葵远程客户端稳定连接,检查设备固件是否为最新版本,旧版本可能影响调节灵敏度。

基准校准 使用标准测试模块(通常随设备提供)进行初始校准,远程启动自检程序,系统将自动识别当前精度偏差。

参数设置 进入精度调节界面,核心参数包括:

- 层厚精度:通常可在0.01mm-0.5mm范围内调节

- 横向分辨率:影响切割轮廓的平滑度

- 速度-精度平衡:高速往往牺牲精度,需根据需求取舍

测试验证 远程启动测试切片,使用内置摄像头或上传的测试结果图像,检查切割边缘质量、尺寸准确性。

高级精度优化技巧

材料适应性调节 不同材料(PLA、ABS、树脂、食品材料等)的弹性、硬度不同,建议建立材料数据库,记录每种材料的最佳参数组合,柔性材料需要更慢的切割速度和更锋利的刀具补偿。

环境因素补偿 远程监控环境温湿度,并设置自动补偿规则,温度每升高10℃,某些塑料的膨胀率可达0.1%,需提前调整尺寸参数。

动态调节策略 对于复杂模型,可设置不同区域的差异化精度,支撑结构区域可采用较低精度以节省时间,关键表面区域则使用最高精度。

常见问题与解决方案

Q1:远程调节时出现响应延迟,如何确保精度? A:首先检查网络延迟(控制在100ms内为佳),启用“预测执行”功能,系统会根据当前趋势预调整,对于关键操作,建议先小幅度测试,确认响应后再进行正式调节。

Q2:多次调节后精度反而下降,可能是什么原因? A:可能是机械部件磨损或松动导致的,远程检查设备运行日志,查看误差是否呈现规律性变化,安排本地维护人员检查导轨、螺杆等机械结构的紧固情况。

Q3:如何验证远程调节后的实际精度? A:除了数字反馈,建议采用物理验证法,远程打印/切割标准测试件(如20mm立方体),由现场人员使用卡尺测量并反馈数据,形成闭环验证。

Q4:多台设备同步调节时,如何保持一致性? A:使用向日葵的“设备组”功能,创建标准调节模板,但需注意每台设备的个体差异,调节后应抽取样本设备进行结果验证。

维护与校准要点

长期保持精度需要系统性维护:

- 周期性远程校准:每周通过远程指令执行快速校准程序,每月进行深度校准

- 刀具磨损监控:通过分析切割阻力数据,远程判断刀具磨损程度,提示更换时间

- 数据追溯:保存所有精度调节记录,建立设备精度变化曲线,预测下次维护时间

特别提醒:远程维护不能完全替代现场维护,每季度需进行现场精密校准,检查机械结构。

未来发展趋势

随着5G和边缘计算的发展,远程切片机精度调节将呈现三大趋势:

人工智能辅助调节 系统将学习历史调节数据,自动推荐最优参数,遇到新材料时,能根据材料属性预测最佳精度设置。

跨平台集成调节 向日葵系统将与MES(制造执行系统)、PLM(产品生命周期管理)深度集成,精度调节指令可直接来自产品设计数据,实现全数字化流程。

协同调节网络 多台地理分散的切片机可组成“虚拟集群”,同步调节精度,确保全球不同生产基地的产品完全一致。

远程精度调节不仅是技术升级,更是生产模式的革新,掌握向日葵远程切片机的精度调节,意味着在智能制造竞争中占据先机,从基础操作到高阶优化,每个环节都需精心把控,方能在精度与效率之间找到最佳平衡点,释放数字化制造的真正潜力。