目录导读

- 故障报警的常见类型与含义

- 远程诊断与实时报警处理流程

- 五大核心故障的现场解决方案

- 预防性维护与报警频率降低策略

- 专家问答:高频问题深度解析

- 技术升级与智能报警系统展望

故障报警的常见类型与含义

向日葵远程切片机作为现代实验室与工业切割的关键设备,其故障报警系统是保障运行安全的第一道防线,根据设备传感器配置与软件监控逻辑,报警主要分为三大类:

机械类报警(约占60%):包括“切割头位移异常”、“导轨阻力超限”、“夹具压力失衡”等,这类报警多源于物理磨损、润滑不足或部件松动,通常伴随明显的异常声响。

电气类报警(约占25%):如“伺服电机过载”、“电源模块过热”、“编码器信号丢失”等,这些报警与电路稳定性、散热条件及电压波动密切相关。

软件与通信类报警(约占15%):远程控制连接中断”、“切片参数校验失败”、“数据缓冲区溢出”等,这类问题往往与网络环境、软件配置或数据传输完整性有关。

每类报警都有其独特的触发阈值和紧急程度标识(通常以颜色区分:绿色-提示、黄色-警告、红色-紧急停止),操作人员需首先识别报警级别,再采取相应行动。

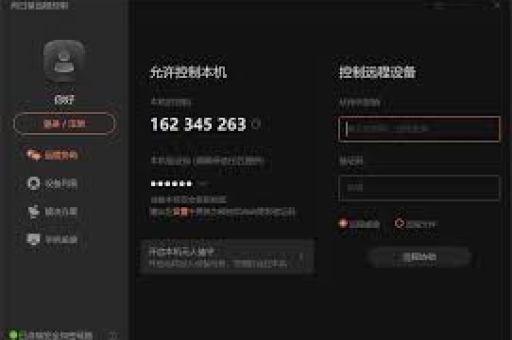

远程诊断与实时报警处理流程

现代向日葵切片机已集成物联网(IoT)模块,支持远程监控,当报警触发时,建议按以下流程处理:

第一步:报警信息捕获与初步判断 设备本地触摸屏和远程监控终端会同步显示报警代码(如:ERR-07B)及简短描述,立即记录报警发生时间、设备当前运行阶段(初始化、切割中、维护周期等)及环境条件(温度、湿度)。

第二步:安全暂停与状态保存 除非是红色紧急报警(设备已自动急停),否则应通过远程指令或本地操作使设备进入安全暂停状态,并保存当前工作进度和参数设置,切勿在未查明原因时强行复位报警。

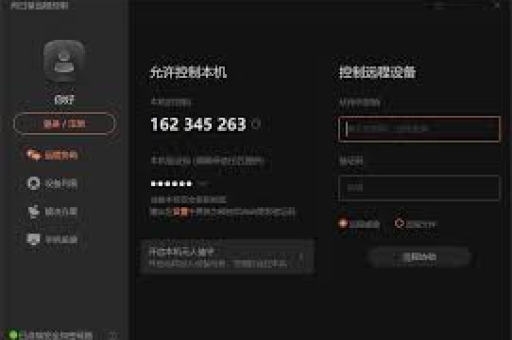

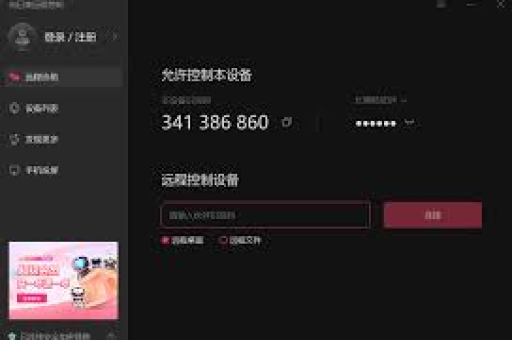

第三步:调用远程诊断工具 通过向日葵配套的远程维护平台,授权工程师可以:

- 实时查看设备传感器数据流

- 分析报警前30秒的运行日志

- 进行虚拟测试,排除特定部件嫌疑

- 比对同类设备运行参数,找出异常偏差

第四步:分级处理决策 根据远程诊断结果,决定处理方式:

- 软件类/参数类问题:尝试远程重置或参数校准

- 简单机械卡滞:指导现场人员按规程执行简单清理或复位

- 复杂硬件故障:安排现场维修,并远程锁定设备防止误操作

五大核心故障的现场解决方案

切片厚度不均匀伴随“切割头抖动报警”

- 可能原因:导轨润滑脂干涸、伺服电机驱动参数漂移、样本夹持力不均

- 现场处理:

- 停机后手动移动切割头,感受阻力点

- 清洁导轨并重新涂抹专用高温润滑脂

- 进入维护菜单,执行“伺服电机自动整定”

- 校准样本夹具压力传感器(需标准砝码工具)

- 测试验证:空载运行切片程序,观察厚度监测传感器读数波动是否小于±2%

频繁“通信超时”导致远程控制中断

- 可能原因:本地网络波动、设备网卡驱动冲突、防火墙拦截、IP地址冲突

- 现场处理:

- 切换网络连接测试(有线/无线交替)

- 重启设备网络模块(通常有独立重启按钮)

- 检查设备IP设置是否为静态地址

- 在路由器端为切片机分配固定IP并设置端口转发

- 预防设置:启用设备内置的“网络心跳包”功能,设置丢包率超过5%时本地缓存任务

“冷却系统压力不足”报警

- 核心检查点:

- 冷却液液位(低于最低刻度线20%即触发)

- 循环泵滤网堵塞(拆下用超声波清洗)

- 管路泄漏(重点检查快速接头处)

- 压力传感器校准偏移

- 紧急应对:设备配备应急风冷系统,可在液冷故障时自动切换,但切割速度需手动降低30%

样本切割面出现条纹并触发“质量检测报警”

- 诊断逻辑:

- 条纹有规律 → 检查刀片安装平衡度及磨损标记

- 条纹无规律 → 检查样本预处理是否达标(固化时间、温度均匀性)

- 条纹伴随灼烧痕迹 → 冷却液浓度不足或流量降低

- 标准校正流程:使用标准校准样本执行“自动切割质量测试”,系统会生成修正参数并自动应用

设备无故进入“安全锁定状态”

- 触发机制分析:

- 连续3次同一报警未彻底解决

- 关键部件运行时间超过设计寿命

- 多次违规操作尝试(如密码错误、强制跳过安全步骤)

- 解锁权限:需设备管理员账号远程授权,并提交故障处理报告后方可解除

预防性维护与报警频率降低策略

每日必检项目(5分钟完成):

- 冷却液液位与颜色(浑浊度指示污染)

- 刀片清洁度与松紧度检查

- 废料槽清空(80%满即可能触发传感器报警)

- 远程连接测试(发送一条测试指令)

每周维护重点:

- 执行导轨全行程手动润滑(使用原厂指定润滑脂)

- 清洁所有光学传感器窗口(用无水乙醇和拭镜纸)

- 备份设备参数与用户数据至云端

- 检查接地电阻(应小于4Ω,防止静电干扰报警)

每月深度维护:

- 更换冷却液滤芯(即使未报警也建议定期更换)

- 校准所有压力与位移传感器(需标准校准工具包)

- 检查机械结构紧固螺栓扭矩(按厂家扭矩表执行)

- 清理电气柜灰尘(使用防静电吸尘器)

报警频率监控指标:

- 健康设备:每月报警次数应少于5次,且无重复性报警

- 黄色预警:同一报警每周出现2次以上,需安排预防性检修

- 红色预警:任何红色报警出现,必须完成根本原因分析报告

专家问答:高频问题深度解析

Q1:报警复位后立即重现,最可能是什么问题? A:这种情况(尤其是机械类报警)通常指向两类根本原因:一是传感器本身故障,产生错误信号;二是机械问题确实存在但临时复位无法消除,如严重磨损的轴承,建议先断开传感器连接,观察报警是否依然触发(注意:此操作需在安全模式下进行),若断开后报警消失,则更换传感器;若仍存在,则需对机械部件进行拆卸检查。

Q2:远程诊断显示数据正常,但本地持续报警,如何判断真伪? A:这是典型的“数据不同步”问题,首先对比远程数据与本地触摸屏显示数据的时间戳,网络延迟可能导致远程看到的是缓存数据,最可靠的方法是:在报警发生时,同时用手机拍摄本地屏幕显示数据和传感器实时读数,与远程端比对,常见根源是设备内部通信总线(如CAN总线)某个节点响应迟缓,需更新总线控制器固件。

Q3:如何区分是设备故障还是样本问题触发的报警? A:向日葵切片机的高级诊断模式提供“样本责任判定”功能,操作步骤:更换为标准校准样本运行相同程序,若报警消失,则原样本有问题;若报警依旧,则设备故障,常见样本问题包括:固化不完全(硬度传感器可检测)、尺寸超差(视觉系统应提前报警)、内部异物(X光检测选配功能)。

Q4:老旧型号频繁报警,升级还是维修更经济? A:决策需基于“报警维修成本占比分析”,计算公式:(年度报警相关维修费用+停机损失)/设备剩余价值,若比值超过0.3,且设备已超过设计寿命的70%,建议升级,特别是对于无法支持远程诊断的老型号,升级到带预测性维护的新型号,通常可将非计划停机减少60%以上。

Q5:多人远程协助时,报警处理权限如何分配? A:向日葵企业版软件支持基于角色的报警响应矩阵,建议设置:

- 一级响应(现场操作员):可查看所有报警,只能处理“提示级”报警

- 二级响应(设备管理员):可处理“警告级”报警,可授权远程协助

- 三级响应(制造商工程师):拥有“紧急停止”报警的远程复位权限,但关键操作需二级响应人员现场确认 所有报警处理动作均被加密记录,符合FDA 21 CFR Part 11等合规要求。

技术升级与智能报警系统展望

下一代向日葵切片机正在集成更智能的报警管理系统,其特征包括:

预测性报警:基于机器学习算法,分析设备运行数据趋势,在故障发生前数小时发出“预测性维护提醒”,通过监测伺服电机电流谐波变化,可在轴承损坏前50运行小时发出更换建议。

报警根本原因自动推理:系统不再孤立显示单个报警,而是构建故障树,显示:“当前报警A,可能由B、C、D引起,其中B的概率为65%,建议优先检查X部件”。

跨设备报警协同:当同一厂房内多台切片机相继出现类似报警时,系统会自动提示环境因素(如电网电压波动、温湿度超标)或共性问题(如同一批次耗材缺陷)。

增强现实(AR)辅助处理:通过AR眼镜,现场人员可看到报警部件的三维透视图像、拆装动画及注意事项,维修效率可提升40%。

报警知识库众筹更新:制造商与用户共享匿名化报警处理案例,形成不断增长的解决方案库,相似报警的首次解决时间平均缩短35%。