目录导读

- 远程打磨技术概述

- 精度控制的核心挑战

- 向日葵系统的技术架构

- 传感器与反馈机制

- 自适应算法与实时调整

- 行业应用案例分析

- 未来发展趋势

- 常见问题解答

远程打磨技术概述

远程打磨技术是工业自动化与物联网技术融合的产物,旨在通过远程操控实现高精度表面处理作业,向日葵远程打磨系统作为该领域的创新解决方案,集成了机械控制、实时传感和智能算法三大模块,能够在复杂工业环境中实现微米级精度控制,传统打磨作业依赖人工经验,而远程系统通过数字化手段将工艺参数标准化,大幅提升了作业的一致性和可靠性。

精度控制的核心挑战

远程打磨的精度控制面临多重挑战:首先是网络延迟问题,指令传输与执行的时间差可能导致轨迹偏差;其次是环境扰动因素,如工件材质不均、工具磨损等动态变量;再者是多轴协同控制的复杂性,需同步管理旋转、进给、压力等多个参数,向日葵系统通过分层控制策略,将整体误差分解为机械误差、传感误差和算法误差,并针对每一层设计补偿机制。

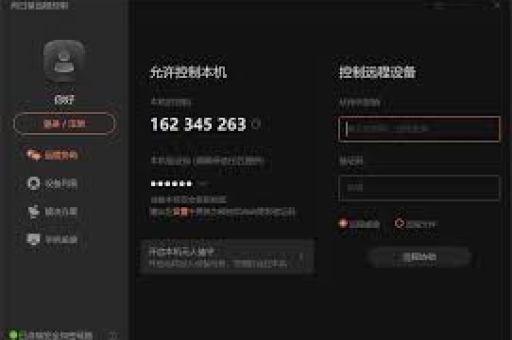

向日葵系统的技术架构

向日葵系统的架构分为三层:

- 感知层:搭载激光位移传感器、力觉传感器和视觉相机,实时采集工件形貌、接触力及表面状态数据。

- 控制层:采用边缘计算单元,运行自适应PID算法和预测模型,实现毫秒级指令调整。

- 云端平台:通过数字孪生技术构建虚拟打磨环境,支持工艺参数优化与远程诊断。

传感器与反馈机制

系统采用多传感器融合技术提升精度:

- 高分辨率编码器:监控电机转速与位置,定位精度达±0.01mm。

- 六维力传感器:检测打磨头与工件的接触力,动态范围0.1N-50N。

- 红外热像仪:监测打磨区域温度,防止过热导致材料变形。 数据通过卡尔曼滤波算法去噪后,输入至反馈控制回路,形成“感知-决策-执行”闭环。

自适应算法与实时调整

向日葵系统的核心算法包括:

- 轨迹预测模型:基于历史数据与实时姿态,预判未来0.5秒内的工具路径。

- 模糊逻辑控制器:针对不确定性因素(如材料硬度突变),动态调整进给速度与压力。

- 强化学习模块:通过模拟训练优化参数组合,使系统在重复作业中持续提升精度。 实测数据显示,该系统可将打磨厚度误差控制在±5μm以内,优于人工操作的±20μm。

行业应用案例分析

- 航空航天领域:用于涡轮叶片榫槽打磨,将加工合格率从78%提升至96%。

- 汽车制造业:实现模具焊缝的远程精细化处理,减少返工率40%。

- 能源设备维护:在核电站高危环境中远程修复阀门密封面,避免人工辐射暴露。 这些案例表明,精度控制不仅提升质量,更推动了作业模式的变革。

未来发展趋势

未来远程打磨精度控制将朝向三个方向演进:

- 5G+边缘计算:利用超低延迟网络实现跨地域多机协同作业。

- 数字孪生深度融合:通过虚拟空间的全周期仿真,预判精度偏差并生成补偿方案。

- AI自主决策系统:结合深度学习与物理模型,实现从“远程操控”到“自主优化”的跨越。

常见问题解答

Q1:远程打磨精度受网络波动影响吗?

向日葵系统采用本地边缘计算为主、云端为辅的模式,关键控制指令在本地闭环内处理,网络波动仅影响非实时数据同步,基本不影响精度。

Q2:系统如何适应不同材质的工件?

内置材料库包含金属、复合材料、陶瓷等数百种材质的工艺参数,首次加工新材质时,系统通过小范围试打磨自动学习特性,生成定制化控制策略。

Q3:精度控制的极限是多少?

当前技术条件下,静态环境中的理论极限为±2μm,实际作业中,受工具磨损、振动等因素影响,可稳定保持±5~10μm水平。

Q4:与传统数控打磨相比有何优势?

远程系统突破空间限制,尤其适用于高危、狭小环境;同时通过实时反馈调整,应对复杂曲面的能力更强,而传统数控依赖预设程序,灵活性较低。

Q5:系统维护成本是否高昂?

初期投入高于普通设备,但长期来看,其减少废品率、延长工具寿命、降低人工风险的特点,可使综合成本降低约30%。