目录导读

- 远程打磨技术的革新意义

- 向日葵系统核心功能解析

- 智能完成提醒的工作机制

- 实际应用场景与效益分析

- 常见问题解答(FAQ)

- 未来发展趋势展望

远程打磨技术的革新意义

在现代制造业中,精密打磨是决定产品质量的关键工序之一,传统打磨作业高度依赖技师现场操作,面临效率瓶颈、一致性难以保障及人力成本攀升等挑战,向日葵远程打磨机系统的出现,标志着该领域向数字化、智能化迈出了实质性一步,该系统通过集成高精度传感设备、实时力反馈技术与远程控制平台,使操作人员能够从控制中心甚至异地工作站,对打磨设备进行毫米级精度的操控,而其中的“完成提醒”功能,更是将自动化与人工监督完美结合,确保每一个工件在达到预设工艺标准后,系统能即时通知相关人员,无缝衔接至下一环节。

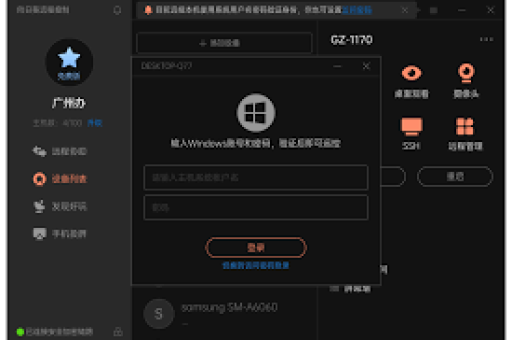

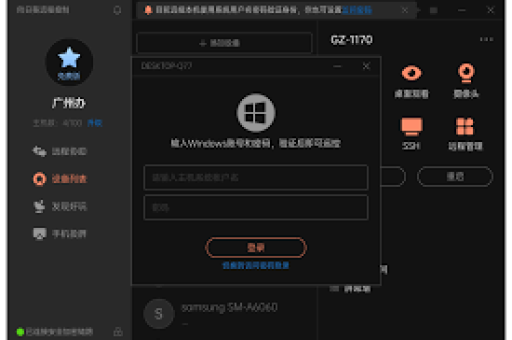

向日葵系统核心功能解析

向日葵远程打磨系统并非简单的远程控制工具,而是一个集成了多项前沿技术的综合解决方案。

- 高保真远程操作:系统通过超低延迟的数据传输,将打磨现场的视觉、听觉及力觉信息实时反馈至操作端,操作员佩戴专用设备即可获得身临其境的操控体验。

- 工艺参数数字化:支持将打磨路径、压力、速度等核心工艺参数进行编程和存储,形成标准化作业模板,确保不同批次产品的一致性。

- 核心智能提醒模块:系统内置的“完成提醒”功能是其智能化的重要体现,它基于实时数据监测,当系统检测到当前工件已完全符合预设的完工标准(如尺寸精度、表面粗糙度)时,便会自动触发提醒。

智能完成提醒的工作机制

“完成提醒”功能是向日葵系统的智慧大脑,其运作依赖于一个多层级的监测与判断体系。

第一步:实时数据采集,在打磨过程中,安装在机头上的多类传感器(如激光测距、压力传感、视觉相机)持续收集工件的实时数据。 第二步:数据比对分析,采集到的数据流被即时传输至边缘计算单元或云端处理中心,与数据库中预设的“合格工件模型”进行高速比对分析。 第三步:智能判断与触发,当所有关键参数持续稳定在合格阈值范围内,并达到预设的持续时长(以排除偶然波动),系统即判定该工件加工完成。 第四步:多通道提醒发送,判定完成后,系统通过预设的通信协议,自动触发提醒,通知方式可根据工厂设置灵活选择,包括:

- 控制台界面弹窗与声光提示

- 发送短信或电话语音通知至负责人

- 推送消息至集成化的工厂MES(制造执行系统)或ERP(企业资源计划)系统

- 在团队协作平台(如企业微信、钉钉)中发布任务完成通知

这一机制确保了信息传递的及时性与可靠性,避免了人为监控可能产生的疏漏。

实际应用场景与效益分析

向日葵远程打磨机及其完成提醒功能,已在多个行业场景中发挥关键作用。

高危或恶劣环境作业,如在铸造车间进行铸件毛边打磨,或在粉尘较多的环境下作业,操作员可在洁净的控制室内远程完成,系统完工提醒直接通知搬运机器人或下一工序人员,极大保障了人员安全与健康。 多机台协同管理,一位熟练技师可通过向日葵系统轮流监控和操作多台打磨设备,每台设备完成作业后发出的提醒,能帮助技师高效调度注意力与时间,提升整体设备利用率(OEE)。 精密零部件批量加工,对于航空航天、医疗器械等领域的精密部件,一致性要求极高,系统化的完成提醒意味着每个部件都经过了客观数据的严格核验,形成了可追溯的质量闭环。

带来的核心效益:

- 提升质量稳定性:数字化标准杜绝人为差异,完成提醒确保合格品才可流转。

- 提高生产效率:减少设备待机时间,优化生产节拍。

- 降低综合成本:节约资深技师人力,减少返工与废品损失。

- 强化过程管理:所有完成记录与数据自动存档,为生产分析和工艺优化提供数据基石。

常见问题解答(FAQ)

Q1:向日葵远程打磨机的完成提醒,是否可能误判? A1:系统误判率极低,其判断基于多传感器融合数据与智能算法,并设有“持续达标”时长阈值,可有效过滤加工过程中的正常波动,系统允许设置人工复核环节,对于特别关键的工件,提醒可设置为“待确认”状态,需工程师在查看最终数据报告后手动确认完成。

Q2:该系统的网络延迟是否会影响打磨精度和提醒的实时性? A2:系统采用优化的实时传输协议和边缘计算技术,关键的控制指令和传感器数据在本地网络或5G专网内处理,延迟可控制在毫秒级,不影响精密操作,完成提醒的触发虽依赖数据分析,但整个从判定到发送通知的过程通常在秒级内完成,完全满足生产现场的实时性要求。

Q3:完成提醒功能能否与工厂现有的管理系统集成? A3:可以,向日葵系统通常提供开放的API(应用程序接口)或支持OPC UA等工业通信标准,能够与主流的MES、ERP、PLM系统进行深度集成,完成提醒可以作为一个事件信号,直接触发管理系统中的工单状态更新、物料调度或质量检验任务生成。

Q4:引入这套系统,对现有操作人员的技术要求高吗? A4:系统设计注重人机交互友好性,传统打磨技师经过短期培训,即可上手远程操作,系统的智能化功能,如自动路径学习、完成提醒等,旨在辅助和简化人员工作,而非替代经验,工厂更需要的是既懂工艺又能理解数字化工具的复合型技术人员。

未来发展趋势展望

向日葵远程打磨机及其智能提醒功能,代表了“工业元宇宙”在制造环节的早期实践,展望未来,该技术将与人工智能更深度地融合:

- 预测性维护提醒:系统不仅能提醒任务完成,还能通过分析电机电流、振动数据,提前预警刀具磨损或设备故障。

- 自适应工艺优化:AI将根据实时打磨效果数据,动态微调后续的加工参数,并在优化完成后主动提醒工艺工程师确认。

- 跨地域专家协作:完成提醒可同时发送给现场工程师和远端的专家,专家可远程调取完工数据进行分析指导,形成分布式智慧生产网络。

可以预见,以智能完成提醒为标志的这类闭环反馈机制,将成为智能工厂的神经末梢,让生产制造变得更加透明、高效与可靠,企业拥抱此类技术,不仅是提升当下竞争力的选择,更是面向未来智能制造格局的必要布局。