目录导读

- 技术概述:什么是向日葵远程编织架线材监测系统?

- 核心功能:监测系统如何实现远程线材管理?

- 行业应用:在编织产业中的实际价值与场景

- 技术架构:系统背后的硬件与软件组成

- 优势分析:与传统监测方式的对比

- 实施指南:企业如何部署与优化监测系统

- 未来展望:智能监测技术的发展趋势

- 常见问答:关于远程线材监测的实用解答

技术概述:什么是向日葵远程编织架线材监测系统?

向日葵远程编织架线材监测系统是一种基于物联网(IoT)和云计算技术的智能化解决方案,专门针对纺织编织行业中的线材使用状态进行实时监控与管理,该系统通过安装在编织架上的传感器收集线材张力、消耗速度、断线频率等关键数据,并借助“向日葵”远程控制技术实现数据的实时传输与可视化分析,使管理人员能够随时随地掌握生产现场的线材状况。

这一系统名称中的“向日葵”寓意着系统像向日葵追随阳光一样,持续、主动地追踪线材状态,确保编织过程的连续性与稳定性,在纺织行业竞争日益激烈的今天,这种监测技术正成为提升生产效率、降低原料浪费的关键工具。

核心功能:监测系统如何实现远程线材管理?

实时张力监测:系统通过高精度传感器实时测量线材在编织过程中的张力变化,一旦发现异常(如过紧或过松),立即触发警报,防止因张力不当导致的产品瑕疵或断线停机。

消耗量追踪与预测:监测系统持续记录各卷线材的消耗速度,结合历史数据与算法模型,精准预测剩余线材的使用时长,并在需要换线前主动提醒操作人员,减少生产中断时间。

断线自动检测与定位:当线材断裂时,系统能在毫秒级时间内识别断点位置,并通过声光报警及移动端推送通知相关人员,大幅缩短故障排查时间。

远程可视化看板:通过云端平台,管理人员可在电脑或手机端查看所有编织架的实时状态、线材库存、设备效率等数据,实现跨地域、跨班组的集中管控。

数据智能分析报告:系统自动生成线材使用效率、损耗率、设备利用率等分析报告,为企业优化采购计划、降低原料成本提供数据支撑。

行业应用:在编织产业中的实际价值与场景

在纺织编织行业,线材是核心原材料,其管理效率直接影响到生产成本与产品质量,传统依赖人工巡检的方式存在响应滞后、误差率高、无法预防问题等弊端,向日葵远程监测系统的引入,正在改变这一局面。

大型编织工厂的多机台管理

在拥有数百台编织机的工厂中,人工巡检线材状态几乎不可行,通过部署该系统,只需少数监控人员即可全面掌握所有机台的线材状况,异常发生时系统自动指派最近维护人员处理,提升运维效率40%以上。

高附加值特种纺织品生产

对于医疗绷带、航天复合材料等高端编织品,线材张力的一致性至关重要,监测系统可确保张力波动控制在±0.5%范围内,显著提升产品合格率。

分布式编织车间协同

对于拥有多个分散生产基地的企业,系统通过云端统一平台实现数据汇总与对比分析,帮助总部优化资源配置,统一质量标凈。

技术架构:系统背后的硬件与软件组成

硬件层:

- 微型张力传感器:直接安装于导纱路径,采用应变片或微机电(MEMS)技术,实现非侵入式测量。

- 智能网关设备:负责收集传感器数据,进行初步处理并通过4G/5G或Wi-Fi网络上传至云端。

- 边缘计算模块:在网关端实现实时数据分析,减少云端传输负担,提升响应速度。

软件层:

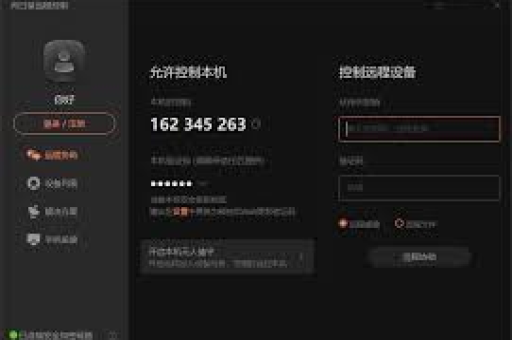

- 向日葵远程通信协议:采用加密数据传输技术,确保监测数据的安全性与实时性。

- 云端数据分析平台:基于机器学习算法,识别线材消耗模式,预测潜在故障。

- 多终端交互界面:支持PC、平板、手机访问,提供定制化仪表盘与报警设置。

优势分析:与传统监测方式的对比

| 对比维度 | 传统人工监测 | 向日葵远程监测系统 |

|---|---|---|

| 响应时间 | 数分钟至数小时 | 毫秒级实时报警 |

| 数据准确性 | 依赖经验,误差率较高 | 传感器采集,误差率低于0.1% |

| 预防能力 | 基本无法预测问题 | 基于数据分析的预测性维护 |

| 管理范围 | 受限于人力,难以覆盖多机台 | 可无限扩展,集中监控所有设备 |

| 长期成本 | 人力成本高,隐性浪费大 | 初期投资后,运维成本降低50%以上 |

实施指南:企业如何部署与优化监测系统?

第一步:需求评估与试点部署

企业应首先选择1-2条关键产线进行试点,明确监测重点(如张力控制或断线预警),收集基线数据以评估系统效果。

第二步:网络基础设施升级

确保车间具备稳定的无线网络覆盖,必要时部署工业级Wi-Fi或5G专网,保证数据传输的稳定性。

第三步:人员培训与流程适配

培训操作人员掌握系统警报响应流程,将监测数据纳入现有生产管理流程(如MES系统),实现数据驱动决策。

第四步:持续优化与扩展

基于系统运行数据,逐步调整报警阈值,优化预测模型,待试点成功后逐步推广至全厂设备。

未来展望:智能监测技术的发展趋势

随着人工智能与物联网技术的深度融合,下一代线材监测系统将呈现以下趋势:

AI视觉辅助监测:结合摄像头与图像识别算法,实现对线材表面缺陷(如毛羽、污渍)的自动检测,弥补传感器监测的盲区。

数字孪生集成:为每台编织设备创建虚拟镜像,在数字世界中模拟线材消耗与设备状态,实现更精准的预测与优化。

区块链溯源应用:将线材监测数据上链,实现从原料到成品的全流程质量追溯,满足高端客户对供应链透明度的要求。

自适应学习系统:监测系统能够根据不同产品工艺自动学习最优张力参数,形成企业专属的工艺知识库。

常见问答:关于远程线材监测的实用解答

问:部署该系统是否需要对现有编织机进行大规模改造?

答:通常不需要,大多数监测传感器采用非侵入式安装,通过夹具固定在现有设备上,不影响原有机械结构,智能网关只需电源和网络连接即可工作,改造停机时间可控制在数小时内。

问:系统如何应对纺织车间常见的粉尘、湿度等恶劣环境?

答:专业工业级传感器与网关均具备IP65及以上防护等级,可在高粉尘、适度潮湿环境中稳定工作,关键电子部件采用密封设计,定期维护时可进行清洁保养。

问:监测数据的安全性如何保障?

答:系统采用端到端加密传输,数据在传感器端即进行加密,云端存储采用多重加密与访问权限控制,企业可选择私有云部署方案,完全自主掌控数据。

问:系统能否与现有的ERP、MES系统集成?

答:可以,系统提供标准化API接口,支持与主流工业软件进行数据对接,实现生产计划、物料消耗、质量管理的全流程数据贯通。

问:投资回报周期通常需要多长时间?

答:根据实际案例统计,通过降低线材浪费(平均减少15-25%)、减少停机时间(提升设备利用率20%以上)、降低质检成本等综合效益,大多数企业在8-14个月内可实现投资回收。